微连续流撬装系统

评价

产品描述

产品介绍

基于微通道技术的连续流动反应系统,能够高效地进行多步连续反应,并实现快速混合、精确控制和高产率的化学合成过程。

技术特点

1、高反应效率:系统采用微连续流反应技术,实现快速高效的化学反应,提高产物收率和质量。

2、精确控制:系统能够精确控制反应温度、压力、流量等参数,保证实验条件的稳定性和准确性。

3、安全性高:具有完善的安全保护措施,如过压保护、过温保护等,确保实验操作的安全可靠。

4、灵活性高:系统可根据实验需求进行定制和扩展,满足不同领域的研究和应用需求。

5、可重复使用:采用模块化设计,可拆卸、组装,方便清洁和维护,提高了系统的可重复使用性。

6、自动化操作:系统具备自动化操作功能,减少了人工操作的误差和繁琐性,提高了实验的可靠性和可重复性。

工作原理

工作原理

通过一系列微小通道的管路元件,使物料在压力下形成连续的流动。这种连续流动的过程可以保证物料在管道中快速、稳定地输送,实现物料的精细控制和高效处理。微连续流撬装系统通常由多个撬装模块组成,每个模块包含一组管路元件,如泵、阀、过滤器、换热器等。管路元件按照工艺流程进行串联或并联,形成完整的物料输送系统。通过控制撬装模块中的管路元件,可以实现物料的计量、混合、分离、加热、冷却等多种工艺操作。

相关行业

医药

以高效传热、传质特性优化药物合成。助力新药研发,快速筛选条件。实现连续生产,提升效率,降低成本。

石油化工

高效传热传质特性,优化重油裂解等关键过程。助力新工艺研发,推动了石化生产的连续化、高效化和低成本化。

农药

强化合成效率与产品质量,加速了新农药研发,推动了农药生产的连续化与自动化,降低成本。

染颜料

优化染料合成过程,强化了颜色混合均匀性,助力新染料研发;提升染料生产的连续性和效率。

香精香料

高效合成复杂香气成分,精准调配香气比例,加速新品研发;实现生产流程的高效自动化。

新材料

促进纳米材料的合成,强化材料组分的均匀混合,助力新材料快速研发。

相关案例

连续流工艺助力医化CDMO企业实现高效安全生产

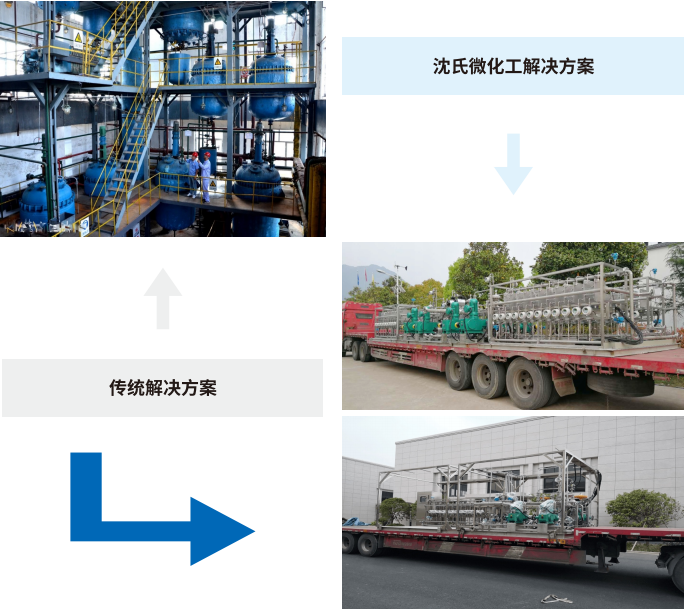

如何提升生产效率、保障生产安全并降低副产品生成,一直是众多医化CDMO企业所面临的挑战。传统的釜式反应方式,不仅反应时间长,而且副反应多,安全隐患大。如今,创新的连续流工艺正在为行业带来巨大变革。

某医化CDMO企业,在实施叠氮、加氢、萃取、淬灭等全连续项目时,选择了沈氏科技连续流工艺方案。该项目设计产能高达300吨/年,自采用连续流工艺以来,实现了显著的效益提升。

连续流工艺在该项目的应用中,展现出了精准进料、控温以及优化反应停留时间等优势。减少了副反应产物的生成,降低了安全隐患,并且大幅缩小装置占地面积,实现了连续自动化运行。整个操作过程更简单、更安全,自动化程度高,涉及多达2600多个控制点位和5个撬装单元。

沈氏科技微连续流撬装系统助力扬农化工实现高效安全生产转型

农药中间体生产领域,如何实现高效、安全且灵活的生产?扬农化工宁夏公司,作为行业的领军企业,与沈氏科技合作,成功引入微连续流撬装系统,为农药中间体的生产带来了革命性的创新。

扬农化工原有的年产7000吨农药中间体生产装置,占地面积大、能耗高,且存在一定的安全隐患。为了提高生产效率、降低能耗并保障生产安全,扬农化工选择了沈氏科技微连续流撬装系统。该系统结合了微反应技术和连续流技术的优势,不仅具有高效、安全、灵活和可重复使用等特点,还能显著提高产物收率和质量,降低能耗和物耗。

在实际应用中,沈氏科技微连续流撬装系统展现了卓越的性能。与原有装置相比,新系统占地面积仅23㎡,减少了近90%,连续反应时间缩短至原有的千分之一,废水产生量也大幅减少,是原有的4.3%。同时,反应温度从-15度提高到40度,产物收率提高6-8%,完全颠覆了原有的反应条件。

文件下载