连续流微反应技术“沈氏体” | 让化学制药更高效更安全

- 分享

- 发布时间

- 2023/5/22

概要

连续流微反应技术提供了解决传统釜式合成方式不足和缺陷的一种新途径和方法。

在化学制药行业,当前仍以传统的釜式生产方式为主,存在辅助操作时间长、工人劳动强度大、难以自主控制以及传质和传热速度较慢等缺点。传统釜式生产易造成温度、浓度不均匀,导致收率低和批次之间产品质量稳定性差,特别是在处理高温、高压、强放热反应和易燃、易爆、有毒、有害原料或中间体时,传统釜式反应过程存在精确控制困难和安全隐患大等问题。连续流微反应技术提供了解决传统釜式合成方式不足和缺陷的一种新途径和方法。该技术通过串联或并联反应器,可实现从原材料到原料药(API)甚至制剂的多步连续流自动化合成制造,且中间无需外部干预。

微通道连续流撬装设备和传统釜式生产相比,具有以下优势:

更高的生产效率:微通道连续流撬装设备采用连续生产方式,相比传统釜式生产的间歇生产方式,生产效率更高,可以大大缩短生产周期。

更低的能耗:微通道连续流撬装设备采用微通道技术,可以实现高效的传热和传质,从而减少能耗和废料产生。

更高的产品质量:微通道连续流撬装设备可以实现精确的温度和压力控制。

微智源多年来致力于微通道反应器核心工艺模块、撬块和核心工艺装备的设计、生产、制造。采用模块化设计+模块化建造的一站式服务为客户提供微通道连续流撬装设备,具有以下优势:

1、交期确定且交期较短(3-4个月),为客户的项目建设节省大量时间;

2、移动安装方便,可兼容客户现场已有的建构筑物;

3、集成度高,包含自控系统、SIS安全仪表系统、自动控温系统等设施;

4、非现场加工,施工周期短、质量更安全可靠。

微智源工程案例一

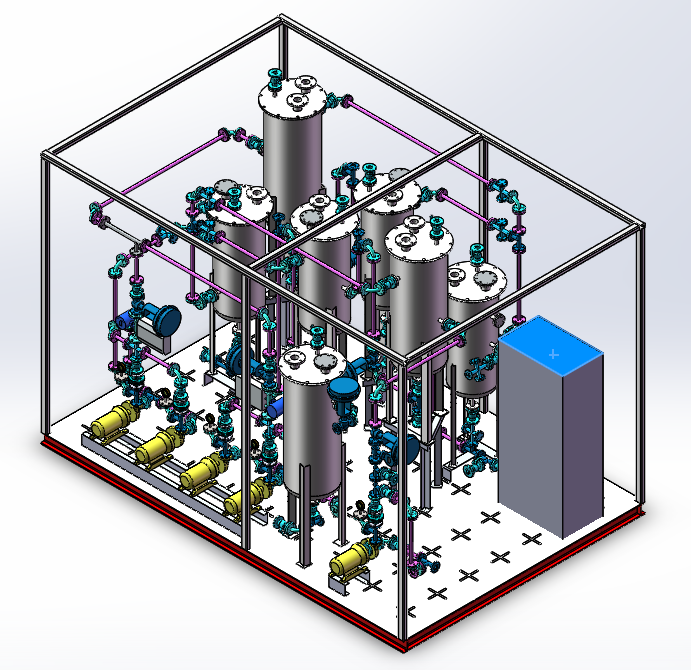

微智源依托自身在连续流项目的丰富经验,根据客户实际情况量身定制,自主设计并搭建了某药企全自动连续流工业化撬装平台。期间,克服疫情、春节来临等重重困难,从合同签订到设备交付仅花费三个月时间,极大地保障了客户生产需求。

此微通道连续流反应系统采用微通道反应器结合管式反应器的方案,解决了重氮叠氮及淬灭危险化工工艺的安全问题。该系统配有PLC控制系统实现了全自动化运行,此套装置自动化程度高,控制界面友好,可实现自动监测、控制反馈、数据收集、实时报警等,并且该PLC控制系统兼容性高,可通讯至用户DCS系统,便于实施远程监控和操作,进而大幅减少工人数量、降低劳动强度,同时有效减少人为误差,提高生产效率,保障产品质量。

微智源工程案例二

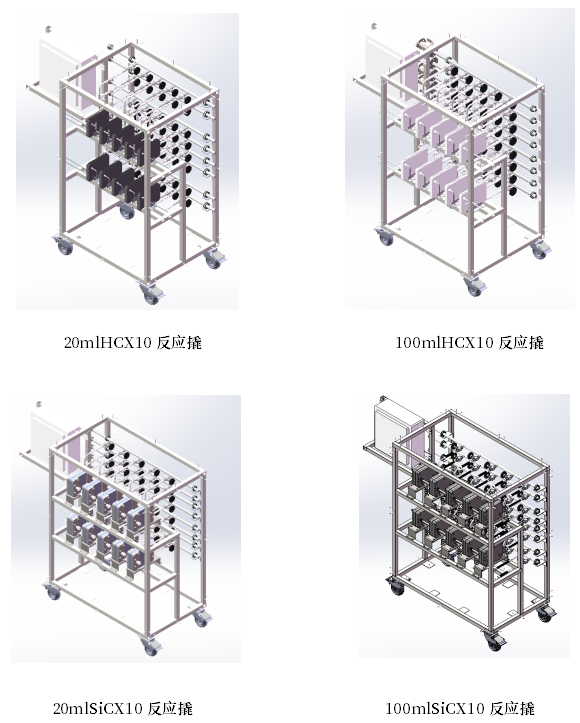

一、柔性实验平台

1、平台设备装置工艺要求:强承压、强换热、强耐腐蚀性、连续流、多工艺、多温区、宽适用范围、可移动、系统成套性、美观性。

2、装置设计

(1)进料撬装:装置采用隔膜计量泵,压力变送器和流量计,材质为HC276或者PVDF,通过PLC连锁组合成撬,可实现物料预定范围流量压力下的定量安全稳定连续进料。

(2)反应撬装:装置采用微通道反应板多板串联,材质为HC或者SiC,双温区独立支路油路设计组合成撬,可满足多种物料,流量、持液量,双温区独立换热,宽范围适用灵活性下的安全高效反应。

二、连续萃取

1、设备装置工艺要求:常温常压下耐腐蚀性多级连续自动萃取分离。

2、装置设计:整个系统采用衬氟储罐和管路配件以及四氟泵等耐稀酸和氯离子的设备,用U型管路和储罐组成自动分层单元,用调节阀,流量计、液位计配备PLC连锁控制显示相关工艺参数,达到多级连续萃取分离的效果。

连续自动萃取分离系统

三、MAP01项目

1、设备装置工艺要求:强耐腐蚀性,强换热性、多温区分步连续进料反应,系统热量转换平衡利用。

2、设备装置设计:进料系统采用隔膜泵一用一备,反应器采用HC材质管式反应器和微通道反应板组合,换热采用管式换热器,采用流量计,压力变送器、温度变送器、调节阀、背压阀通过PLC系统连锁显示控制各工艺参数,达到安全稳定高效的连续反应。