动力电池冷却微通道冷板的制造工艺和特点

- 分享

- 发布时间

- 2020/7/14

动力电池冷却微通道冷板的制造工艺和特点

汽车动力电池作为电动汽车的核心部件, 呈现出高功率、大容量发展趋势, 复杂的汽车行驶工况和高温环境导致电池组热量

聚集及迅速温升, 影响电池电化学反应性能和循环寿命, 甚至影响热安全。因此, 动力电池的高效冷却已成为保障电池性能的关键

技术并获得了重点关注。

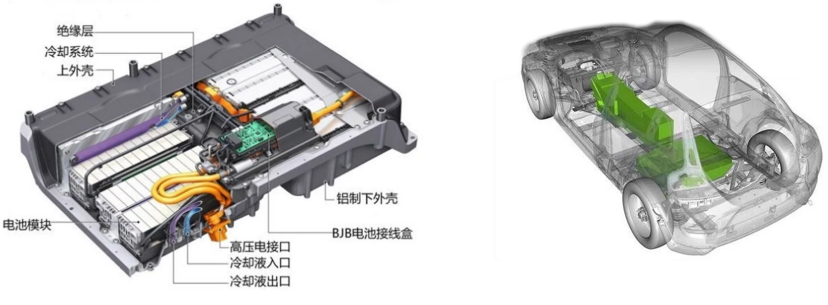

图1 汽车电池的结构和位置

目前动力电池冷却最常用的处理方式有风冷、液冷和直冷三种,但市场主流采用液冷模式的,典型代表是特斯拉、比亚迪等。

液冷模式即电池采用水冷方式换热,一般会增加一个特殊换热器与制冷循环耦合起来,通过制冷剂将电池的热量带走。这种特殊

换热器就是微通道冷板。

冷板是一种单流体(气体、水或其它冷却器)的微通道换热器。冷板可以有效地冷却功率器件、印制板组装件及电子机箱所耗

散的热量。

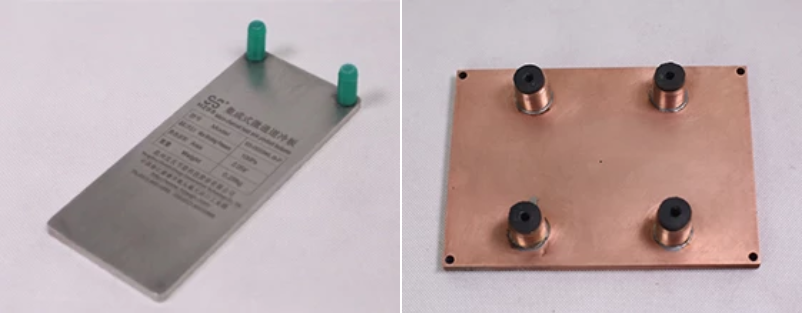

液冷板生产工艺对比一般的风冷散热器来说更复杂,液冷散热对于工艺上的可靠性要求较高,因而有较强的技术沉淀的厂家

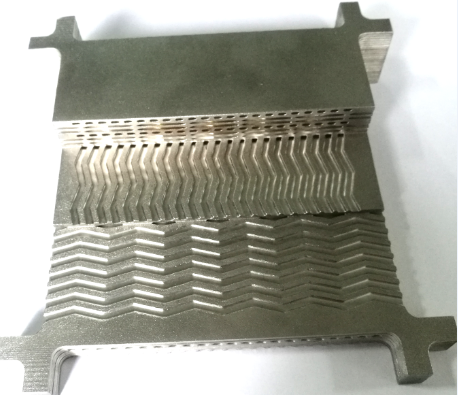

才能提供可靠的技术支持。杭州沈氏节能科技股份有限公司凭借多年在换热器技术深耕,研制出集成式微通道冷板,如下图所示微

通道冷板。

图2 微通道冷板实物

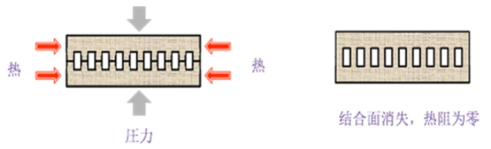

杭州沈氏采用真空精密高温高压扩散结合制造工艺,这种工艺就是在一定的真空条件下,将两个平整光洁的焊接表面加热

到一定温度,在不加任何焊料或中间金属的情况下,在高温高压的共同作用下,发生微观塑性流变后相互紧密接触,使原子相

互大量扩散而实现焊接的。如下图所示,使其成分和组织完全与基本一致,原始界面消失,保持原有竞速的物理、化学和力学

性能。

图3 微通道冷板制造工艺

微通道冷板制造要比其他散热器复杂,微通道冷板一般用于散热功率较大而且散热较为集中的机器上,比如汽车电池冷却就

是最好的应用领域。微通道的方式因为水道较宽而且较为均匀,能快速的带走集中的热量。如下图所示微通道冷板剖切面结构。

图4 微通道冷板剖切面

杭州沈氏集成式微通道冷板特点:

1.热密度大。内部采用微通道结构,精度与技术相结合,没有接触热阻;且微通道结构有利于换热介质的核态沸腾,热流密

度可达500W/cm2。

2.紧凑度高、换热面积大、换热系数高。扩散结合技术焊接强度高,内部流道多样,换热面积大,换热系数高,适用于局部

热流高的设备;可满足200-300W/cm2器件冷却需求。

3.材料多样,应用场合广泛。航天卫星用微通道冷板、电子元器件用微通道冷板、电子元器件及医疗领域用微通道冷板、电

子元器件用微通道均温板。

4.耐压性高、耐腐蚀强。精度结合制造工艺使冷板具有跟母材一样的强度,耐压能力高。采用不锈钢材料具有耐腐蚀性能。