壳管式换热器的管束破坏的主要原因分析

- 分享

- 发布时间

- 2020/7/6

壳管式换热器的管束破坏的主要原因分析

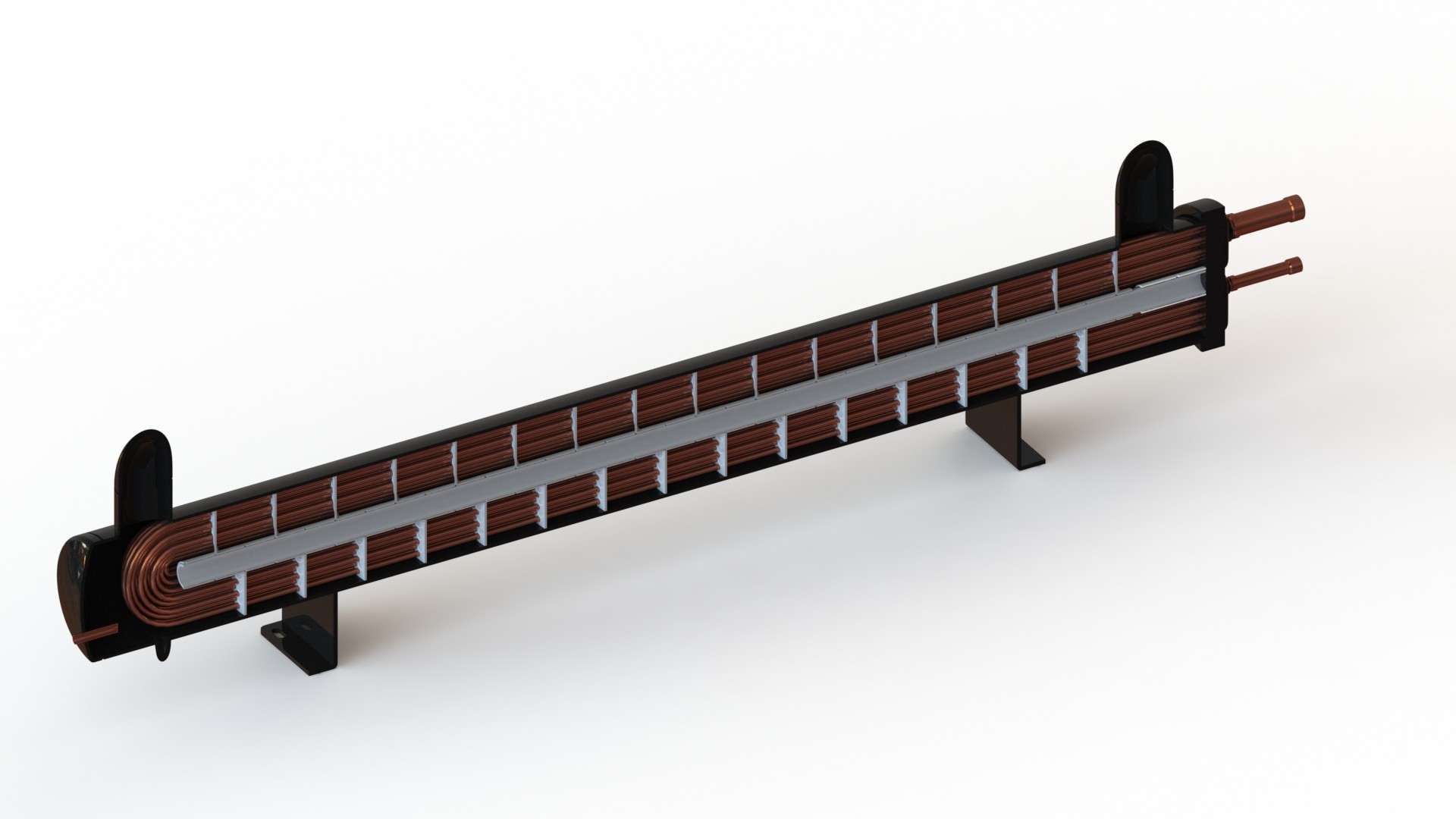

壳管式换热器的管束是薄弱环节,最容易失效。管束失效的形式主要有腐蚀开裂、碰撞破坏、管子切开、管束泄漏等多种原因。

现在主要讲解一下管束破坏的主要原因。

流体流动诱导振动:

为强化传热和减少污垢层,通常采用增大壳程流体流速的方法。而壳程流体流速增加,产生诱导振动的可能性也将大大增加,

从而导致管束中管子的振动,最终致使管束破坏。常见的破坏形式有以下几种:

图1 壳管剖开图

1、碰撞破坏

当管子的振幅足够大时,将致使管子之间相互碰撞,位于管束外围的管子还可能和换热器壳体内壁发生碰撞。在碰撞中,

管壁磨损变薄,最终发生开裂。

2、折流板处管子切开

折流板孔和管子之间有径向间隙,当管子发生横向振动的振幅较大时,就会引起管壁与折流板孔的内表面间产生反复碰撞。

由于折流板厚度不大,管壁多次、频繁与其接触,将承受很大的冲击载荷,因而在不长的时间内就可能发生管子被切开的局部性

破坏。

3、管子与管板连接处破坏

该连接结构可视为固定端约束,管子振动产生横向挠曲时;连接处的应力最大,因此,它是最容易产生管束失效的地区之一。

4、材料缺陷的扩展造成失效

管子材料本身存在缺陷(包括腐蚀和磨蚀产生的缺陷),那么在振动引起的交变应力作用下,位于主应力方向上的缺陷裂纹就

会迅速扩展,最终导致管子失效。

5、振动交变应力场中的拉应力还会成为应力腐蚀的应力源

流动诱导振动引起管子破坏,易发生在挠度相对较大和壳程横向流速较高的区域。此区域通常是U形弯头、壳程进出口接

管区、管板区、折流板缺口区和承受压缩应力的管子。

管束破坏处理措施

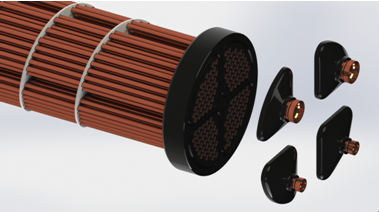

图2 壳程入口

设计时,将蒸汽放在管程侧,避免高速气体流经壳程。壳程有较大流量介质时,可以设计多个壳程入口,缓冲压力。

如图2杭州沈氏采用专利设计—分配器,合理分配4个相同的壳程入口。

为避免残留液和沉积物的滞留,焊接时尽量采用双面对接焊和连续焊,避免搭接焊和点焊。在焊接工艺中应根据实际经验,

引起应力腐蚀破裂的应力主要是残余应力,而残余应力主要是由冷加工以及焊接引起的内应力所构成。如图3 杭州沈氏采用机器

自动焊接工艺,达到连续焊接效果。

图3 机器自动焊接

对冷加工件和焊接件进行热处理,有助于消除残余应力,从而也有助于防止应力腐蚀的产生。常采用应力退火热处理消除

残余应力或其他消除残余应力的方法,如水压试验、振动时效及锤击等。

另外,管束起吊必须采用尼龙带,保证金属表面平整、无划痕、能够顺利入壳。