沈氏微通道工业化成功应用案例

- 分享

- 发布时间

- 2020/6/24

沈氏微通道工业化成功应用案例

近十年来,微反应器技术发展迅速,通过对通道形状的设计通道尺寸已经延展到毫米级,且能保持微反应器特性以

满足工业化生产的需求,同时实现“尺寸放大”和“数增放大”结合,尤其适用多相难混合、强放热、难控制的快及中

反应、间体不稳定、易燃易爆反应,适用于化工、制药、染料等领域。

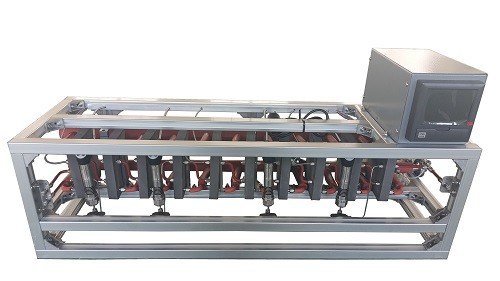

图1微通道反应器

杭州沈氏从2010年开始引进微通道换热器技术, 与国内知名大学浙江大学、清华大学等机构合作,在微反应系统开发、

设计领域处于领先地位。

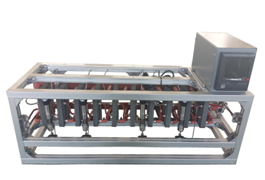

图2微通道反应器

微化工连续流反应系统为沈氏节能率先将自主研发的微米级别通道结构设计与真空扩散焊技术应用创新研发的民用产

品。该装置实现了安全性、高传质效率、高传热效率、高承压能力、高耐温能力、高抗腐性的产品特性。

微化工系统创新了新的反应器生产工艺,改进了原有的反应条件,更优化了化工工艺,颠覆传统反应釜的间歇式生产,

使反应方式实现为微通道连续流反应自动化控制,将反应器工控纳入DCS远程集控系统,成为生产线全系统无人值守、连续

此外,微反应系统还采用模块化设计,总成集成式微通道反应器、集成式微通道混合器、集成式微通道换热器、管式反

应器,不同的排列组合可满足不同的化工工艺要求,实现工业装置的小型化、移动化。

工业成功应用案例

杭州沈氏节能科技有限公司与江苏扬农化工股份有限公司在微化工领域合作,扬农化工是国内规模最大的新型仿生农药--

拟除虫菊酯生产基地, 在苯的硝化氯化产品、环氧氯丙烷、农用和卫生用菊酯等产业具有领先的市场地位和全球影响力.

图3 化工厂

扬农化工原有的年通量18000吨中间体生产装置,占地面积约150㎡,建筑面积约300㎡.车间需要两层,装置总高度约15米.

该中间体项目改为沈氏集成式微通道反应器后,全装置只需要一个40尺集装箱就可以全部装下了.占地面积只有28㎡左右,设备

高度也不超过2米.

图4 沈氏微通道反应器

该项目使用杭州沈氏集成式微通道反应器后完全颠覆了原有的的反应条件,经过生产规模的放大实验证明了产品生产收率

提高了6-8%.另外每年节省100多万能耗成本.

图5扬农化工农药中间体项目,集成式微通道反应现场

杭州沈氏的微反应系统在节能、环保、效率、空间、安全等方面有着卓越的优势,是传统化工换热设备、反应设备不可

或缺的升级替代产品。